机电一体化的重要内容包括液压传动技术,而液压实验台则是为了研究、生产和开发液压元件以及液压系统的重要实验设备。在以往从事液压实验的液压实验台设备组成固定不变,且控制方式简单*,自动化程度低、不具备可扩展性。随着科学技术的发展, 也随着液压传动技术研究和生产的不断深入,对液压实验台的设备要求越来越高。因此,急需开发一套自动化程度高、控制稳定可靠,并且可扩展, 具有机电液一体化功能的电气控制系统。

液压实验台包括电气控制柜和液压运行装置2个部分,电气控制柜采用的是对继电器进行远程控制,由于继电器的使用寿命短、控制不准确等缺陷,随着液压系统研究和应用的更加深入,目前这种采用继电器实现的电气控制柜已经越来越不能满足液压实验台的实验要求。因此,本文提出了一种应用于液压实验台的基于PLC的电气控制系统。

1、系统总体设计

可编程逻辑控制器(PLC)是一种执行数字运算操作的电子系统,主要应用于工业生产中,它以微处理器为核心,结合了计算机技术、自动化控制技术以及通信技术于一体, 因为PLC具有体积小、抗干扰能力强、功能强大、程序简单、灵活通用和维护方便等特点,而使得PLC 成为目前工业自动化过程控制中应用的控制器之一。

以PLC为核心的自动化控制系统从根本上取代了传统的继电器控制系统。传统的继电器控制系统的实现原理是通过接线来实现整个控制逻辑的,而PLC 控制系统的控制逻辑全部体现在程序中,通过程序语言来描述控制原理和控制过程, 结合PLC的数字量或者模拟量输入,从而改变PLC的输出量。

(1)系统总体设计

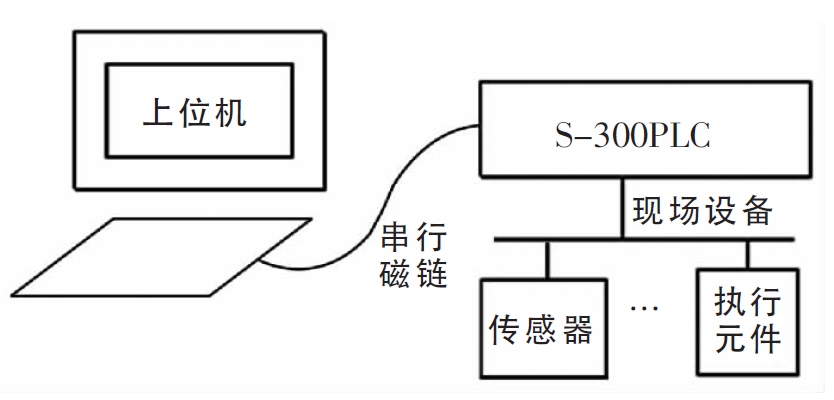

如图1所示,控制系统由上位机、计算机和下位机、PLC组成。由计算机对压力、位移等试验参数进行数据采集、处理、显示等。实验过程中,计算机还可以根据设定值以及传感器的反馈值,对执行机构进行控制,实现控制系统对实验台的监测、跟踪和控制。

图1 控制系统总体框图

(2)PLC控制系统组成

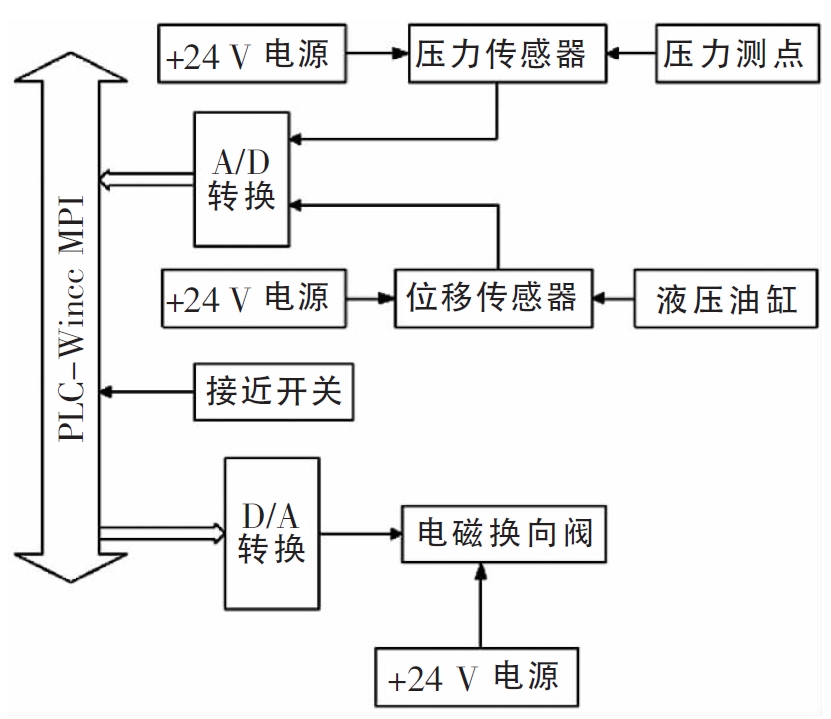

PLC控制系统组成如图2 所示, 压力传感器测得的压力数据首先经过AD转换, 转换成数字量然后发送给PLC; 液压油缸的位移也同样经过AD转换之后发送到PLC;同时PLC还能采集到接近开关的状态量。PLC 能够输出控制量,由于PLC输出的控制量是数字量,所以需要先进行DA转换,然后去控制电磁换向阀。

图2 PLC 控制系统组成

(3)液压实验台控制系统软件设计

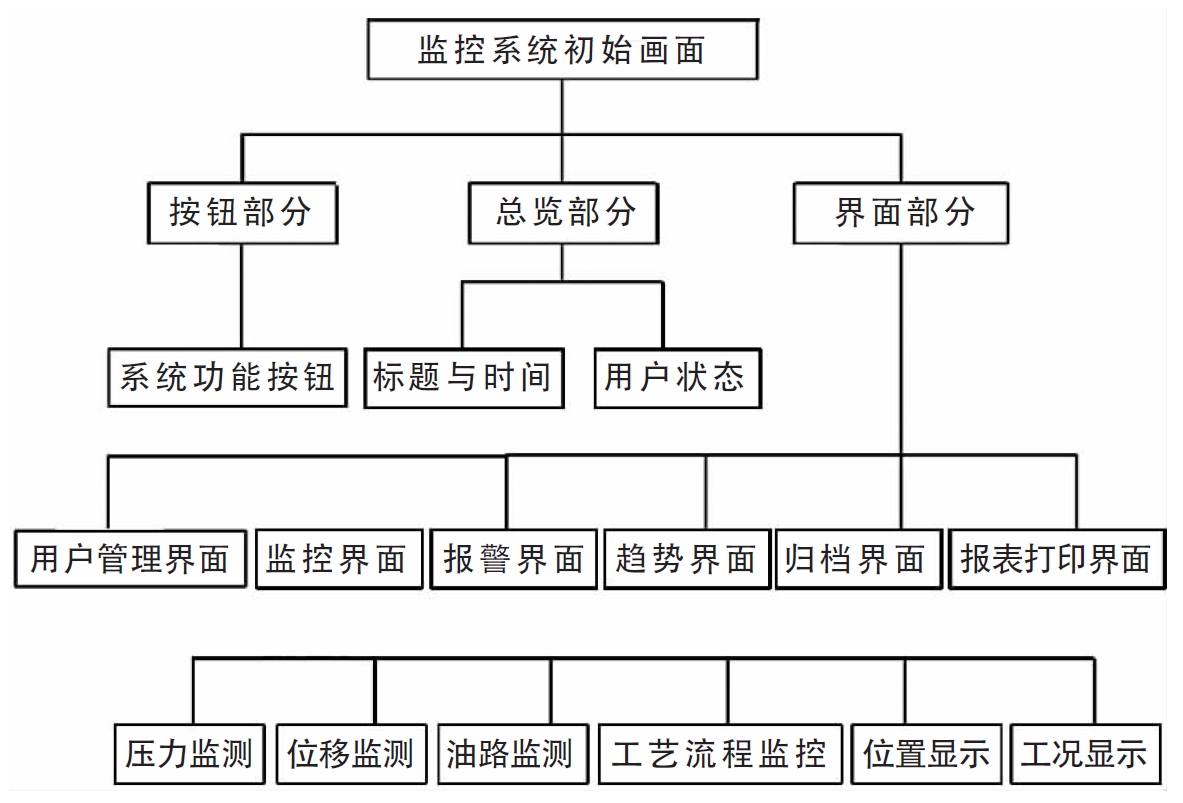

采用组态软件WinCC 作为上位机软件的开发平台,上位机软件主要用来实现人机对话。软件的结构如图3所示。上位机软件主要包括以下几个内容。

图3 上位机软件组成框图

①按钮部分上位机软件有一些按钮,用于对执行机构进行操作,包括水泵的启停等;②总览部分总览部分对整个实验台系统有个大致的介绍和描述,便于工作人员了解;③界面部分上位机软件的界面包括用户管理界面、监控界面、报警界面、趋势界面、归档界面以及报表打印界面等内容。用户管理界面帮助用户对输入输出端口进行设置管理以及对相关参数进行设置等; 监控界面包括一些实验台的视频信号等;趋势界面用于显示传感器连续输出,便于工作人员了解参数的动态变化过程。

2、报警与故障显示

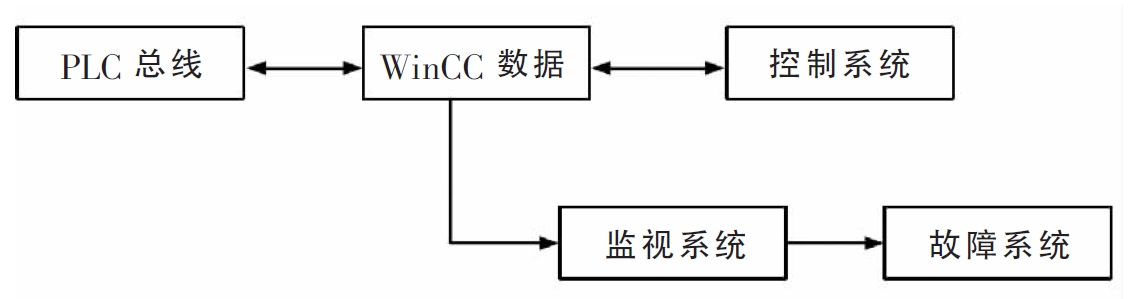

系统还设计了超限报警功能,当某个传感器的测量数据超出了限制的范围,系统则会通过PLC输出一个控制信号, 控制报警器(本文为蜂鸣器报警),提醒工作人员有故障发生。系统还能够实时地监测实验台现场设备的运行状态和当前位移状况、压力大小以及油路的运行状态等。控制系统还具有简单的自诊断能力, 确保整个系统安全可靠的运行。故障显示如图4 所示。

图4 系统故障显示

实践证明,本文设计的液压实验台控制系统设计合理,硬件的选择恰到好处,软件的设计也能满足要求、可操作性强、功能强大,检测到的现场传感器数据与实际吻合,对电机、继电器等的控制也准确及时,整个液压实验台系统运行稳定可靠,监控效果很好。本文的这种模块化设计还具有易于扩展、系统维护方便等特点,对于后续的系统改造铺下了良好的基础。

电话

微信扫一扫