机械手是在机械化、自动化生产过程中发展起来的、并广泛应用于工业生产领域的一种新工具。在电子信息技术快速发展和广泛应用的现代化社会,机器人的研制与生产在高新技术领域掀起一阵狂澜,同时推动了机械手的发展,使机械手逐渐实现与机械化、自动化的有机结合。气动技术是实现自动化控制的一项重要技术,它以空气为压力介质,不易形成环境污染,尤其是在非污染行业中的应用广泛,能更加便捷地实现自动化控制。但传统的机械手操作中通常保留2~3个自由度,在一定范围内限制了机械的灵活度。而可编程逻辑控制器(PLC) 以其易编程、结构简单、性能强大、可靠性高等优势得到了工业生产自动控制领域的广泛认可。因此,本文结合机械手控制存在的问题,提出一种基于PLC控制的多角度气动机械手控制系统,从而提高系统运行的可靠性和实用性。

1、气动机械手结构

机械手实际上是模拟人手动作而设计的一种机械设备,它根据使用者编入的程序或指令来实现固定轨迹下的自动抓取与搬运等动作,实现工业生产的自动化控制。结合气动机械手及相关电子器件,本文设计的气动机械手结构主要包括传感器、直线导轨、行程开关、气缸、定位开关、步进电机、支架等部件; 控制系统采用标准模块化设计,主要包括气动装置和PLC控制系统。传感器作为反馈检测元件,对PLC提供信号控制气动装置中的电磁阀,PLC控制系统作为主控器,可实现对整个机械手的控制,zui终使机械手完成上升、下降、旋转等动作。

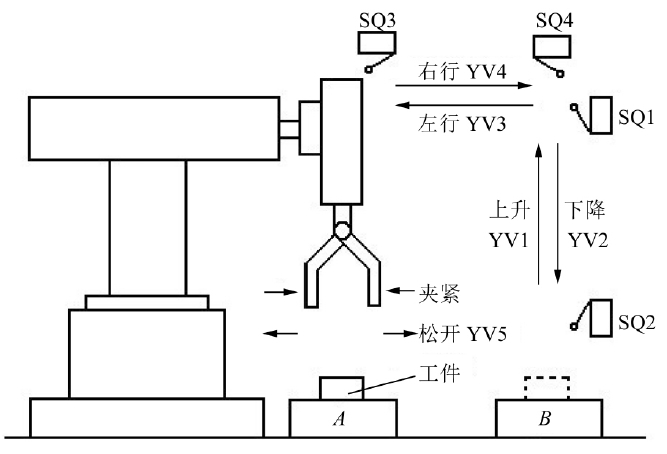

本文设计的气动机械手工作压力介于0.6MPa~1.0MPa 之间。机械手借助2个直线运动与1个旋转运动实现物品的搬运任务; 转动需在摆动臂、摆动气缸、摆动位置微动开关、轴向止推轴承等部件的相互协作下实现,其工作行程为0°~180°; 升降运动则在升降气缸、垂直导柱与导轨、滑动导柱等部件的共同作用下完成,其工作行程为0~150cm; 手部需在气缸、弹簧的作用下完成夹持工件操作,夹持力的大小可通过弹簧预压缩量进行调节。该机械手的主要任务是将生产线上的工件根据工件合格与否搬运到不同分支的流水线上。具体结构如图1 所示。

图1 气动机械手的工作过程

如图1 所示,本文设计的机械手是将工件从A处传递到B 处,YV1、YV2、YV3、YV4 表示机械手执行不同动作( 依次代表: 上升、下降、左行、右行) 的电磁阀; YV5 用于控制通电与断电情况下对工件的夹放操作,避免通电后工件掉落情况发生。SQ1、SQ2 和SQ3、SQ4 分别为机械手工作臂上、下限位和左、右限位的位置开关。

2、气动控制回路设计

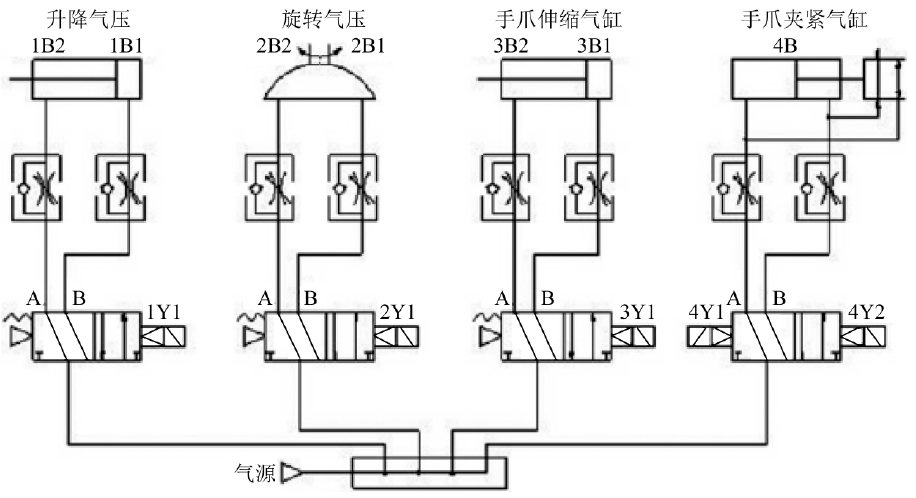

结合回路控制方法,系统具体的逻辑控制如图2所示。在该逻辑控制中采用双向调速回路方法对系统进行控制。其中B1、B2为安装在推料气缸的两个极限工作位置的磁性传感器,Y1、Y2为控制气缸的电磁阀。通过图2 的双向调速控制回路系统看出,本文所设计的气动机械手主要包括4个回路,分别用于控制机械手的升、降、伸、缩、抓紧与放松及旋转。

图2 系统气动原理

在气动回路设计过程中,通过PLC 来控制换向阀实现自动换向; 通过调节节流阀的节流口流量来控制气缸运动的速度。

3、PLC控制系统设计

3.1总体设计

PLC的运行是借助相关算法来实现物理量的输入与输出,以便获得工业生产所需数据信息,整个工作过程包括输入处理、执行程序和输出处理3个阶段,即一个扫描周期,扫描周期所需时间长短某种程度上决定了控制速度。

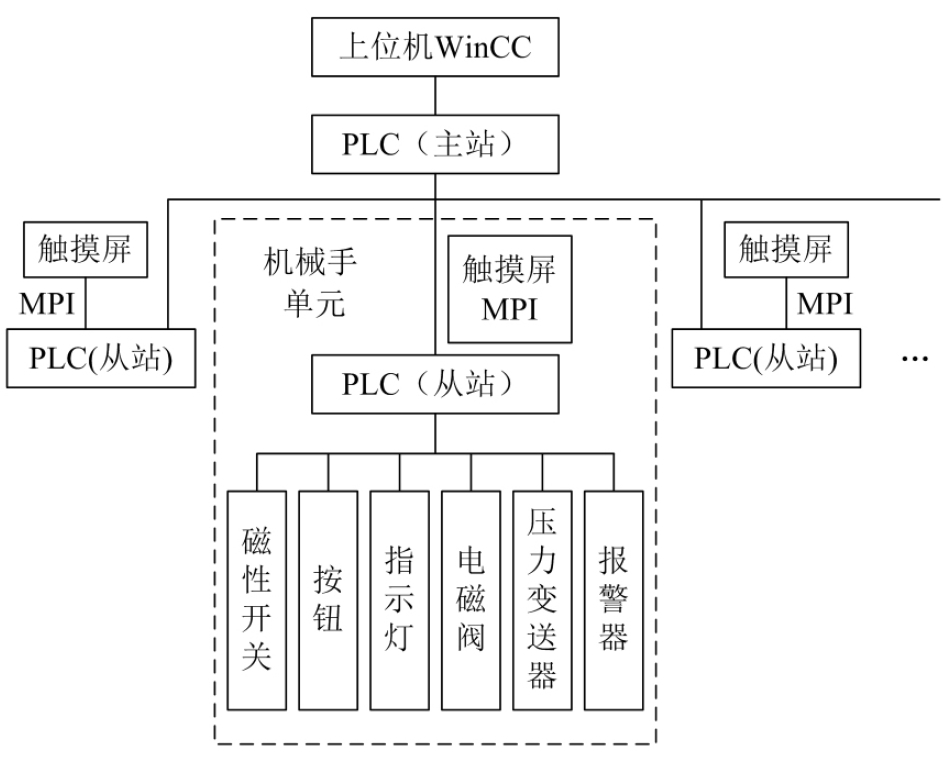

PLC开始运行之后,首先以扫描方式有序读取全部输入输出数据,并将读取到的内容存储到I/O对应的内部寄存器,在用户执行程序时,这些输入点在内部寄存器内的状态和数据一般是稳定的,而其他输出点则可能出现相应变化,当完成扫描工序后,PLC开始进行输出处理,此时CPU会根据内部寄存器内对应的状态和数据刷新,并更新到与内部寄存器对应的I/O口上,再经输出电路驱动相应的外设。PLC控制系统总体设计方案如图3所示。

如图3 所示,整个控制系统由触摸屏、PLC、电磁阀、磁性开关、压力变送器、指示灯、报警器等元器件组成。PLC控制系统设计中,采用主站加从站的分布式控制模式,其功能分别是实现从站之间的数据通信,以及对各自控制单元的控制。在系统实现过程中,监控中心设置上位机,在上位机上基于WinCC 开发了对控制系统进行实时监控的监控系统,不同的从站点分别设置相应的触摸屏,以达到实时监控与显示控制单元控制状态的目的,机械手单元的控制系统选择的是从站PLC + 触摸屏的模式,前者可实现系统控制逻辑关系,后者则是方便

人机交互。

图3PLC控制方案

3.2 I/O端口的分配

根据机械手的工作状态和操作信息共需要11个输入量、8 个输出量,根据控制要求及端子数,本文选用西门子S7 - 200 系列的CPU226 AC /DC /RLY 型PLC,CPU226 AC /DC /RLY 具有24 点输入、16 点输出,I /O 点数共计40 点,它可以有7 个扩展模块,zui大可扩展248 点的输入/输出。X0~X7 分别代表手动、回原点、单步、运行、单周期、连续、启动、停止等8 个按钮; X20 ~ X27 分别代表左转、右转、伸出、缩回、提升、下降、夹紧、松开等8 个按钮; Y1 ~ Y7 分别代表左转、右转、伸出、缩回、提升、下降、夹紧、松开等8 个输出功能。

3.3 控制程序设计

控制程序作为PLC 控制的核心,其程序设计的关键将直接决定系统运行的好坏。本文采用模块化设计思想,即“化整为零”的方法,将机械手整个的控制程序分为公用程序、手动程序和自动程序3 大段,机械手运行时首先会执行公用程序,然后当选择手动工作方式(手动或单步)时,X0 或X2 会接通并跳至手动程序; 当选择自动工作方式( 单周期或连续) 时,X0 或X2 断开,而X3 或X4 会接通并跳至自动程序。

3.4 PLC 通讯实现

通讯是控制系统的重要组成部分。本文对通讯系统的设计采用S7 - 200,同时通讯驱动程序选择“STIMATIC S7- 200”。对系统的通讯来讲,其中触摸屏和PLC 的通讯通常包括MPI、DP 和以太网三种方式实现,而触摸屏接口可选择IFBI 接口和以太网接口,其中MPI、DP 通讯均通过IFBI 接口,而以太网通讯则通过以太网接口。本文结合上述的特点,选择IFBI 通讯接口,再选择MPI 通讯方式,PC 机、触摸屏、PLC 与zui高站的地址分别设置为0,1,2,3,PLC 的插槽与机架要和PLC 的硬件安装相对应。

本文结合机械手的相关原理和PLC 开发技术,设计了基于PLC 的机械手控制系统,并从机械手结构、启动控制回路、PLC 控制设计等方面对系统进行了详细的设计,从而实现了手动/自动的多角度机械手运动控制,提高机械手控制精度,增强系统的实用性,为当前机械手控制系统设计提供参考。

电话

微信扫一扫