某款A00级纯电动汽车底盘系统(转向、制动、行驶、悬挂系统)为重新开发,全新的前悬架、后悬架变更为扭力梁形式,前、后电机减速机悬置重新设计。前电机减速机悬置放置在副车架上面,后电机减速机悬置直接固定在车身上面。由于变更较大,导致以前的分装台及举升工装台不能使用,所以需要重新考虑新制分装台或设计、布置分装线及其工装,满足车型的生产。

1前后悬架系统(含动力)结构介绍

1.1 前悬架系统(含动力)结构介绍

该系统主要包括:前副车架总成、下摆臂(左、右)、前横向稳定杆、前减速器/前电机及其悬置、前驱动轴(左、右)、前支柱总成(左、右)、前转向节带制动器(左、右)总成等零部件。

1.2后悬架系统(含动力)结构介绍

该系统主要包括:后扭转梁总成、后减速器/后电机及其悬置、后驱动轴(左、右)、后螺旋弹簧(2个)、后减震器总成(共2个)、后缓冲块、后制动器总成(左、右)等零部件。

2前后悬分装工艺规划

全新的前后悬系统需要重新开发前后悬系统模块分装及合装的工艺装备。它的主要功能为承载固定前后悬总成,完成前后悬总成的分装,并保证前后悬总成与车身的定位。前后悬合装精度一直是影响总装可动率的主要因素,制约产能提升,同时影响整车品质和四轮定位精度,是总装的一大瓶颈和难题。

综合考虑产能及生产节拍7.5min等因素,为了提升产品品质、提高生产效率、减轻员工的作业强度、减少后续生产的返工,建议规划新建前后悬分装线,以满足车型的量产。

2.1 工艺布局

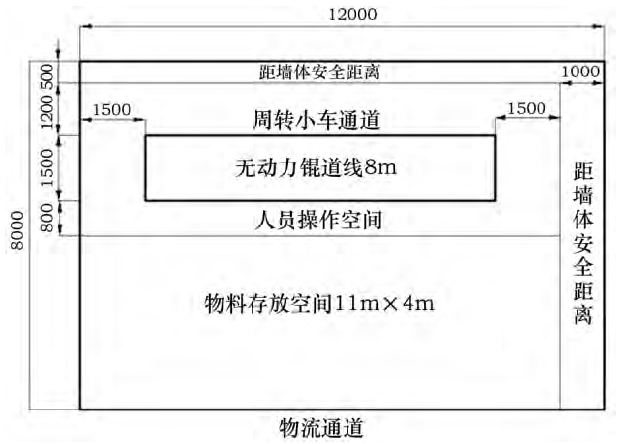

根据总装车间整体布局,结合前后悬分装后的合装位置,以路程近、方便分装总成的转运为原则,将前后悬分装线布局在车间进入东门后的南北两侧(12m×8m)。

2.2 工艺规划方案描述

1)前后悬分装线各设置5个工位。

2)分装线形式为单层无动力辊道线。

3)分装总成带工装转运至底盘合装工位,转运及上下线需要3台无动力周转小车,小车带工装实现与分装线对接。

4)底盘合装工位使用吊具将预制总成带工装吊装到举升平台上。

5)底盘合装工位举升平台设计为工装快速夹紧及切换形式。

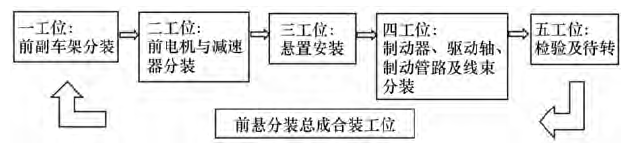

图1 前悬分装线方案示意图

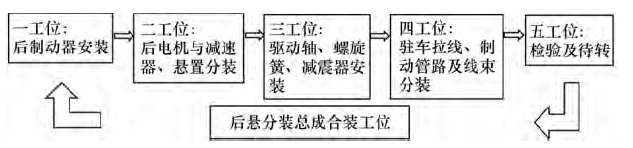

图2 后悬分装线方案示意图

图3 分装线布置示意图

2.3前后悬分装线方案示意图

前悬分装线方案示意如图1所示,后悬分装线方案示意如图2所示,分装线布置示意如图3所示。

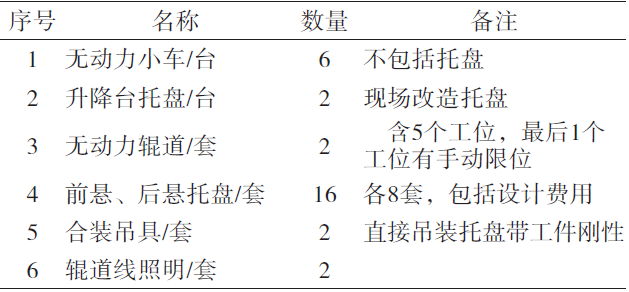

表1 新增及改造的工艺装备

2.4 新增及改造的工艺装备

前后悬分装工艺规划实施时需要考虑新增及改造的工艺装备,见表1。

前后悬分装工艺实施过程根据公司相关规定,该项目需要进行招投标,经过申购程序后工艺装备制作完毕,陆续进厂安装,具体介绍如下。

图4 前悬分装线 图5 后悬分装线

3.1 无动力辊道线铺设

前后悬分装线形式为单层无动力辊道线(图4和图5),工位间距1600mm,共5个有效工位。每个工位可以停放一个托盘,每个工位增加止进止退装置,保障托盘在作业时不会来回滑动。辊道线脚采用可调节结构,便于整条生产线的调整。输送线上层两侧骨架采用C型钢架,保护罩采用不锈钢材料。输送线内侧设置对托盘工装的导向装置,同时为避免前后悬托盘运行时与导轨之间的摩擦,托盘两侧带有导向滚轮。为避免前后悬托盘在运转过程中相互碰撞,其两端带有减震胶块。为避免分装总成装配完成后掉落,在上层输送线的尾端设置手动限位装置。分装线布置照明设施,采用与分装线骨架连接或地面形式,每个装配工位的光照度为400~800lx,采用节能的LED灯,并便于拆卸维修。每个分装工位的照明应能单独控制。

3.2 升降台托盘改造实施

为使新制作的前后悬分装工装托盘能够与升降台进行快速对接,需在升降台上新增转接机构(升降台托盘)实现。升降台托盘可以实现与升降台固定牢靠,支撑部分要有足够的强度,可以实现与前后悬托盘的无障碍对接,实现连接及分离方便易操作,并能实现前后悬托盘在X、Y方向±30mm的移动,以方便前后悬总成的举升合装作业(图6和图7)。合装吊具(图8)能够安全方便地调运前后悬托盘带工件及空托盘,吊具使用灵活方便,吊运过程中稳定,晃动量小,有足够的强度,吊具上设置吊环与现场电葫芦连接。

图6 前悬升降台 图7 后悬升降台 图8 合装吊具

4 实施后效果

通过新建前后悬分装线,实现了电动汽车全新的前后悬系统分装工艺装配,减轻了员工的操作强度,降低了操作时间,满足了生产节拍。

5结语

通过全新电动汽车前后悬分装工艺规划,采用新建分装线的形式实现前后悬的分装,过程中考虑了分装总成的转运及吊装的实现。通过实施此项目,不仅对电动汽车的底盘动力系统装配有了深刻的了解,而且通过新建分装线的形式,降低了对生产主线体的影响,缩短了电动汽车的产品开发周期以及推向市场的时间,保障了新产品的生产效率和生产节拍。

电话

微信扫一扫