为延长续驶里程,给车内提供舒适的温度环境,纯电动汽车设计时会选用大容量、高电压的动力电池,这就使得纯电动汽车的高压安全隐患和其造成的高压电伤害高于传统燃油汽车。因此,在动力电池电路设计上,不仅要考虑安全、合理的硬件设计,还须增加动力电池重要数据的监测,以保证人员与车辆的安全。本文将对动力电池包电路进行安全设计。

1 动力电池电路功能设计

我国电动汽车( 包括纯电动汽车和混动汽车) 高压系统将直流电压等级划分为144 V、288 V、317 V、346 V、400 V、576 V。在纯电动汽车设计中,为满足车上高压用电器件的正常工作,电池电压平台一般选择300 V 以上的高压,即B 级电压,这就在设计动力电池电路时需要同时满足防止上电瞬间电冲击、绝缘电阻监测、高压回路互锁监测、短路及过流保护等功能要求。

2 动力电池电路安全设计

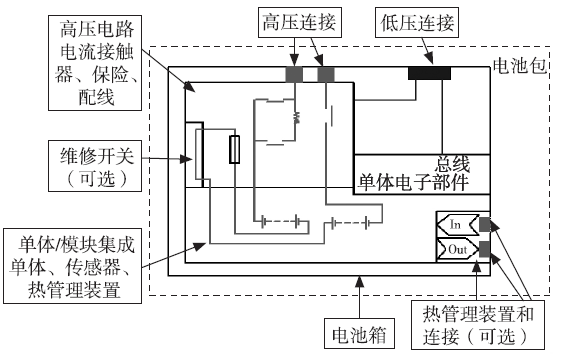

通常情况下,与动力电池相关的高压器件,例如充放电回路的接触器及熔断器等集成在动力电池包内。由于部分车企在设计时借用传统燃油汽车底盘,致使动力电池受到整车尺寸及安装位置的影响,在车上可用空间很有限,导致动力电池包内无法放下各类接触器及熔断器。又因动力电池的能量密度与国家的补贴政策相关,所以动力电池包内除了必要的单体或模组电池、保护电池本身的器件外,为减少电池包重量,其他高压用电回路的接触器、熔断器等均集成在动力电池包外部的高压分线盒中。图1 为纯电动汽车蓄电池包典型结构图。

图1 动力电池包典型结构

2. 1 防止上电瞬间电冲击设计

高于60 V 的高压系统,上电应有一个100 ~ 700ms 的“缓”过程,即预充电过程。否则,瞬时高压上电产生几千安培的大电流对用电回路中的容性负载会造成损伤,甚至造成主正、主负继电器粘连而使高压回路始终处于带电状态,存在驾乘人员、动力电池维修人员触电危险。

预充电回路就是一个简单的RC 电路,当BMS 接收到VCU 发送的高压上电信号后,控制主负、预充继电器闭合进入预充过程。在预定的时间内,BMS 检测到预充电电压达到电池总压的90%~ 98%后,且此时电流下降到1 A 左右。随后,BMS 通过控制主正、预充继电器的通、断,实现预充电回路与高压用电回路的切换。如果在预定的时间内未完成预充电,则不允许上电,从而保证用电器件及驾乘人员的安全。图2 为动力电池包内部电路原理图。

图2 动力电池包内部电路原理图

2. 2 绝缘电阻监测

评价电动汽车绝缘安全性优劣的重要指标就是绝缘电阻。国标中明确说明电动汽车的绝缘状况以绝缘电阻值来衡量。电动汽车高压动力系统是一个独立的系统,高压动力系统与车壳之间的当量绝缘电阻是一个动态变化的物理参量,其大小不仅与高压用电回路中用电状态有关,而且随着车辆行驶路况和周围环境不同而变化。动力电池内部高压电路设计时应保证绝缘电阻值与电池标称电压的比值不小于100 Ω/V,并对该参数量进行实时监测。

由振动、冲击及动力电池腐蚀性液体、气体等造成高压动力线绝缘层损伤,或因老化、磨损、受潮而导致动力电池与车体间的微短路,不仅降低动力电池绝缘数值,而且还会产生额外的热量积聚效应,严重时甚至引起火灾。因此,动力电池上高压电之前,BMS 应对电池包的绝缘情况进行判断,若满足100Ω/V 或更高要求,方可高压上电; 若不满足,则BMS须向VCU 上报绝缘故障,严禁上高压电。倘若行车过程中出现绝缘值低于设定值,则BMS 须向VCU 上报故障,进行相应断电并停车处理,确保人员与车辆安全。

2. 3 高压回路互锁监测

高压互锁是通过使用低电压信号来检查电动汽车上所有高压器件与高压动力线相连及防护盖的电气连接完整性。当BMS 识别回路异常断开时,及时断开高压电,确保人员安全和车辆设备的安全运行。

为实时监测动力电池对外高压动力线连接器的可靠连接,一般会在高压动力线连接插头上并联一路高压互锁,同时将动力电池上的所有高压接插件互锁回路串联起来。在物理连接时,高压用电回路先构成电路; 而在拔断时,则是高压互锁回路先断开。

BMS 在执行VCU 发送的上电命令时,必检测高压互锁回路*,才能通过控制继电器的动作,接通高压供电回路,否则上报故障且不执行上电命令。在车辆正常行驶过程中,也要不间断监测高压互锁回路情况,一旦发现存有故障,立即进入相应的故障处理模式。

2. 4 短路及过流保护设计

电动汽车行驶过程中,由于用电器件所需功率需求不同,导致各分支电路上的电流大小不同,动力电池作为动力源,其流过的电流是所有分支电流之和。为保证电池使用安全,在设计过程中应对电池包内的电流进行监测,一旦发现电流过大或电池包内部短路,立即上报故障信息进行不同故障等级的处理,从而防止因过流或短路电流而产生热效应导致线束烧坏、起火烧车的现象发生。

对于电流监测,可选分流器和霍尔传感器。分流器虽然精度比较高,但电流流经分流器会产生一定的压降,存在一定的电能损耗,且分流器需一定的电气隔离,否则影响测量精度。分流器的电阻也会随温度的变化而变化,导致采集误差。霍尔传感器具有精度高、线性好、无须电气隔离装置、响应时间快、无电压损耗等优势而广泛应用于动力电池包内的电流监测。

霍尔传感器的安装位置应在主负继电器之前( 如图2) ,动力电池无论处于充电还是放电状态,均能监测到电流。采用这种布置方式也是基于监测电池利用自身电能进行加热过程中电流的考虑,否则无法监管电池加热过程的安全。

当电路发生短路时,为了保证车辆和人员安全,应迅速断开电路。通过霍尔传感器的监测上报给BMS,BMS 再通过控制主正、主负继电器断开用电回路,这一系列过程不仅比熔断器熔断繁琐耗时,还不能达到快速切断电路要求。因此,在动力电池电路中增加短路熔断器尤为重要。如果动力电池包为单包,则选择合适的熔断器安装在主回路中,便于结构布置。

若动力电池包为多包,则应选择带有相匹配熔断器的维修开关,安装在动力电池模组之间,既方便电池维修拆装时断电保护,又便于熔断器熔断后的更换。

3 结束语

本文介绍了动力电池内部高压安全设计时应注意的事项,从而确保纯电动汽车的安全性。

电话

微信扫一扫