纯电动重型载货汽车相对燃油重型载货汽车,整车动力域取消了发动机,增加了动力电池、驱动电机和辅机电源等。整车动力域由整车控制器来完成上层协调控制。电气线束作为汽车的大动脉,为整车上所有电器件供电,传输各控制器的通信信号,保证了整车各项功能的正常运行。高压电气系统实现了高压上下电、动力电池充放电传输、人员触电防护等功能。本文将就纯电动重型载货汽车的电气系统设计展开介绍。

1 电动汽车部件组成

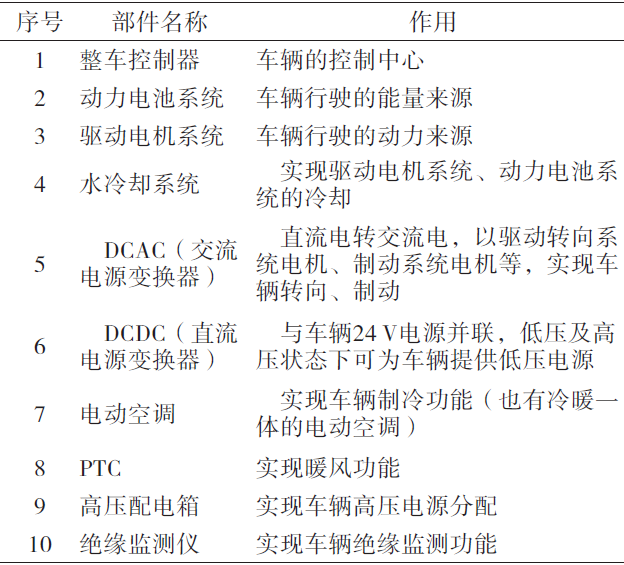

首先对电动汽车增加的部件加以说明,见表1。

表1 电动汽车常用部件

目前电动汽车有两个电压平台,分别是低压电平台和高压电平台。低压电平台和燃油车电平台一致,额定电压24 V。高压电平台是电动汽车*的,纯电动重型载货汽车高压电平台电压一般为600 V。电动汽车中驱动电机系统、电源变换器、电动空调、PTC都是在高压电平台下工作。

2 低压线束设计

纯电动重型载货汽车低压线束总成分为三大块:驾驶室线束总成、车架线束总成和底盘线束总成。电动汽车电气系统复杂,集成度高,涉及高压、低压电器件,电磁环境恶劣。纯电动重型载货汽车的低压线束设计过程中,除了考虑重型载货汽车运行中的苛刻路况条件(载重、震动、灰尘等)外,还应重点关注电动汽车的EMC问题。

2.1 电源分配设计

低压线束设计中,合理进行系统电源分配能提高汽车安全性。首先是常电配电设计,常电配电是将电器部件电源接口引至蓄电池直接取电,这类部件是在点火钥匙从点火开关拔下后还需要进行数据记忆存储、高压下电流程执行和常电工作负载待机。例如:整车控制器、电池管理系统、电机控制器、仪表、危险报警灯、防盗控制器等。常电配电部件休眠待机后的静态功耗一般设计要求≤3 mA。

其次是ON挡配电设计,点火开关打到ON挡时,全车大部分电器部件都可以工作。在这个挡位,通常有IG1和IG2两个触点,两个触点的区别在于ST挡的时候IG1有电,IG2无电,燃油重型载货汽车这种设计可以在起动发动机的时候将蓄电池的电量集中供给起动机。在设计纯电动重型载货汽车的时候定义ST挡为高压上电挡位,高压上电不需要蓄电池提供大电流,这样就可以降低蓄电池的选型容量,或者用储能型蓄电池替换起动型蓄电池,进一步降低蓄电池成本。

2.2 搭铁分配设计

搭铁分配设计在线束设计中是非常重要的,一旦搭铁点分配不合理,就会导致电器件正常功能受到干扰失效。驾驶室搭铁点采用的是焊接螺母,底盘车架搭铁点是车架孔,通过锯齿垫和搭铁螺栓进行搭铁。

选择搭铁点时,弱信号传感器应单独就近搭铁,以保证信号正常传输;各ECU应单独搭铁,重要安全件要进行复式搭铁,防止ECU被干扰;阻性负载和感性负载尽量分开搭铁。

2.3 三维线束布置

三维布线原则:①凡穿越金属件孔或金属棱角,线束必须有弹性护套管保护;②线束布置应沿边、沿槽,防止线束直接承受压力;③线束必须可靠固定,不允许有大于300 mm的悬空布线;④线束走向应尽量远离高温发热物体,避免传导热和辐射热的伤害;⑤运动件、开闭件间的线束要留足低开度的长度;⑥线束布线考虑工艺装配顺序和装配的方便性;⑦需要考虑插接件的占用空间和对接操作空间;⑧无法实现双手操作空间的部位,应将插接件一侧做固定安装,以便于单手操作。

3 高压电气系统设计

目前纯电动重型载货汽车的高压电平台为DC 600 V左右。高压电气系统是电动汽车与传统燃油汽车一个为显著的区别。高压电气系统设计有两个重要点,一是高压配电箱,二是高压线束。高压配电箱进行车辆高压电源分配,而高压线束设计要考虑到大电流的流经。

3.1 高压配电箱

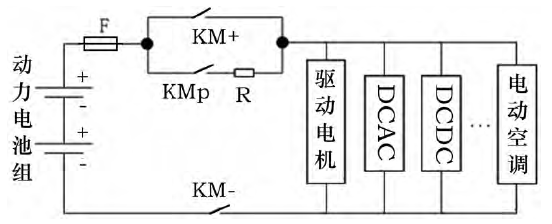

整车高压电气系统中,为了起到电源滤波作用,电机控制器会在直流母线端并联电容。由于电容并联在母线正负极两端,当高压电源接通时,电容上无电荷或只有很低的残留电压。当无预充电时,主接触器KM+、KM-直接与电容接通,此时动力电池组电压有600 V高压,而负载电容上电压接近0,相当于瞬间短路,负载电阻仅仅是导线和接触器触点的电阻,一般小于20 mΩ。根据欧姆定律,瞬间电流为600/0.02=30000 A。接触器KM+和KM-必损坏。高压配电的核心思想就是电流缓冲以防止瞬间大电流对电器件造成损坏,因此其主要结构为预充电电路。典型的预充电电路如图1[1]所示。

图1 预充电电路

图1中F为高压熔断器,KM+为母线正极主接触器,KM-为母线负极主接触器,KMp为预充电接触器,R为预充电阻。预充电过程为:首先控制KM-接通,然后控制预充电接触器KMp接通,整车控制器判断预充电完成后接通主接触器KM+,断开预充电接触器KMp,这时高压上电完成。还有一种简化的预充电电路,即图1中没有KMp接触器。预充电电路在这里起到了限制电源接通瞬间对电容器充电电流的作用,以保护电器件不会因电容器瞬间的短路电流而损坏。

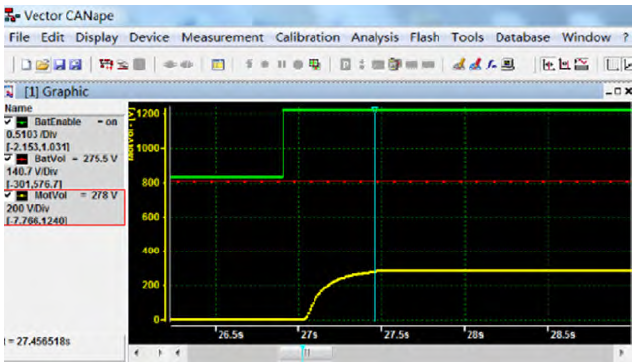

电压上升表现为指数上升直到预充电过程完成,典型时长约为1~2 s。图2是实车预充电过程。由图2可看出,电池使能后绿色信号线从0变为1之后,开始预充电,黄色的母线电压缓慢上升至检测线时与电池电压基本一致(有误差存在)。从图2中下方时间轴可看出预充电过程时间不到0.5 s。

图2 实车预充电过程

3.2 高压线束设计

高压线束主要是用于从动力电池组到高压配电箱,高压配电箱到各电力系统负载的动力电传输回路连接,必须满足电力系统负载的长期载流量需求。以车辆额定电压600 V、驱动电机的额定功率为100 kW为例,电流大小约为100 kW/600 V=167 A。

目前,在高压线束的设计和选型时,应根据长期载流量需求来选定合适的电缆截面积。由于纯电动重型载货汽车电力系统负载的功率比较大,高压线束选取的都是大线径电缆。大线径电缆柔韧性较差,会加大高压线束在车辆上布置的难度。这就对高压线束用的电缆选择提出了更高的要求,在满足车辆大电流通过需求时,线缆直径要尽可能地小,以提高高压线束的柔韧性,同时减小质量和成本。

根据铜业协会(中国)编著的有关《铜芯电线电缆载流量标准》推荐的载流量计算公式

I = A×Sm-B×Sn

式中:I——载流量,A;S——导体的标称截面积,mm2;A、B——系数,视电缆类型和敷设方式而定;m、n——指数,视电缆类型和敷设方式而定。

此处以驱动电机控制器到动力电机的3根母线为例进行选型和计算。根据电缆基材选用聚乙烯基,截面积为50 mm2,3根电缆的敷设方式为在自由空气中3根水平并列(室温25℃),电缆高工作温度为70℃。据上述条件,查表知,A=22,B=2.8×10-13,m=0.58,n=5.9,计算得到I=212 A。

根据动力电机的额定功率为100 k W ,额定电压为600 V,计算得额定电流为167 A。因此,所选电缆的载流量可以满足电机母线上流过的电流需求。

4 车辆网络设计

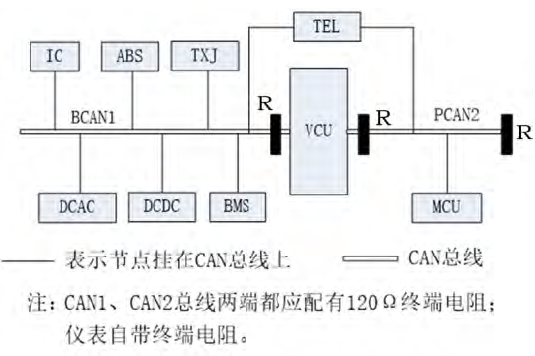

网络设计时,首先要明确车辆上都有哪些CAN网络节点,比如哪些是基础车型就有配置的且不能取消,哪些是电动汽车需要增加的。陕汽燃油车车型,网络节点一般包括发动机控制器、ABS、仪表以及天行健(陕汽开发的监控终端)。电动汽车*的有驱动电机、动力电池以及一些辅机系统。电动汽车取消发动机,为了保证动力控制更可靠性能,将整车分为两个网段,即动力网段和车身网段,通信速率都为250 kb/s。根据GB/T 32960.3—2016电动汽车远程服务与管理系统技术规范的要求,主机厂要获得车辆的生产资质,车辆还应配备有远程监控终端,因此车辆网络上还应有远程监控终端节点。车辆网络拓扑如图3所示。

图3 车辆网络拓扑

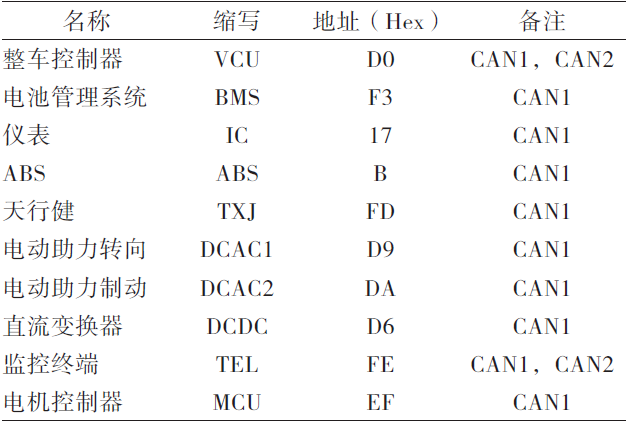

表2 网络通信节点及地址分配

车辆通信网络涉及的通信节点及地址分配见表2。

图3中,整车控制器有两路CAN,作为BCAN和PCAN的网关。监控终端有两路CAN,两条CAN网段上的节点信息监控终端都可以直接采集。PCAN2上只有驱动电机和整车控制器两个节点,避免了其他节点的发送报文的影响。监控终端由于只有接收报文且优先级都比较低,因此不良影响几乎没有,可以直接忽略。

5 结束语

本文主要介绍了纯电动重型载货汽车的电气系统设计过程中几个重要的方面,是本人在设计过程中的浅见,希望专业人士提出宝贵意见。

电话

微信扫一扫