1、概述

料自动分拣系统是工业自动化中对控制程度、系统稳定性和灵活性要求较高的一种控制系统,涉及到物料的加工、分拣及物料的组合包装。该系统通过应用变频器和PLC 进行系统设计,可以较好的满足生产过程中的复杂要求。

2、加工设备

2.1加工设备构成

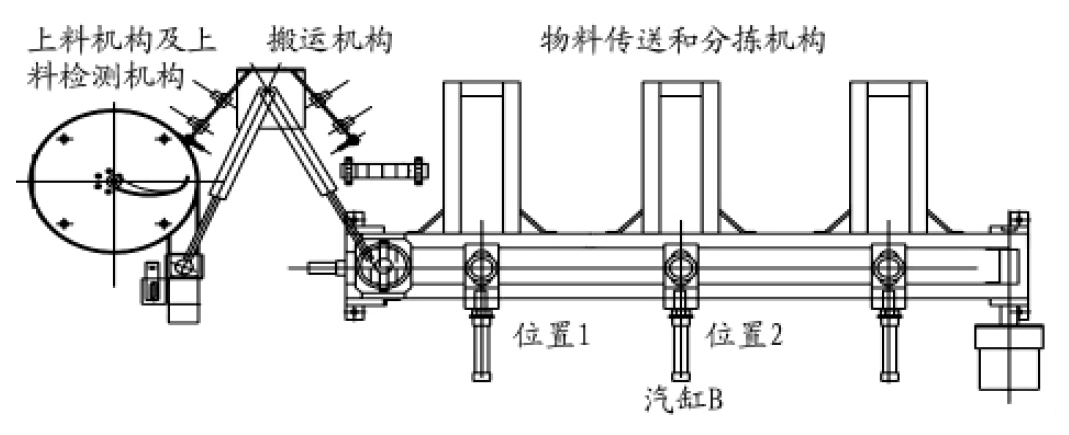

加工设备将零件用机械手搬运到加工传送带上,通过传送带传送到各加工位置进行加工、分拣的设备。该加工设备由上料机构、上料检测机构、搬运机构、物料传送和分拣机构等部件组成,各部件和一些主要元件的名称、安装位置如图1 所示。

图1 加工设备示意图

2.2加工设备的动作和控制要求

(1) 接通电源后,若设备不在初始位置则自动复位; 若设备在初始位置,按启动按扭后,PLC 启动送料电机驱动放料盘旋转,物料由送料槽滑到物料提升位置,物料检测光电传感器开始检测; 如果送料电机运行5s 后,物料检测光电传感器仍未检测到物料,则说明送料机中无物料,这时会停机并发出报警; 当物料检测光电传感器检测到有物料,将给PLC 发出信号,由PLC 驱动上料单向电磁阀上料。

(2) 在毛坯放置台的光电传感器检测到有毛坯时,气动机械手悬臂伸出- 手臂下降- 气爪将工件夹紧; 夹紧2s 后,手臂上升- 悬臂缩回- 转动至右侧极限位置- 然后悬臂伸出- 手臂下降- 气爪放松,通过进料孔将工件放到皮带输送机的传送带上; 机械手放下夹持的工件2s 后,手臂上升- 悬臂缩回- 转动至左侧极限位置停止。

(3) 当皮带输送机进料孔位置的漫射型光电传感器检测到工件后,指示灯HL1 熄灭,拖动皮带输送机的交流电动机以20Hz 的频率起动,皮带输送机中速运转传送毛坯。当毛坯运行到工作位置1 时,皮带输送机停止4s,进行*道工序的加工。

(4) 完成毛坯加工,拖动皮带输送机的交流电动机以15Hz 的频率起动,皮带输送机低速运转传送被加工过的工件到工作位置2 时,停止2s,进行第二道工序的加工。完成后,拖动皮带输送机的交流电动机以20Hz 的频率起动,皮带输送机中速运转传送工件返回工作位置1,停止3s,进行第三道工序的加工,使工件变为成品。

(5) 工件变为成品后,拖动皮带输送机的交流电动机以20Hz 的频率起动,皮带输送机中速运转传送成品到工作位置2 停止,由气缸B 的活塞杆伸出-将成品推入出料斜槽2 - 气缸B 的活塞杆缩回。

(6) 气缸B 的活塞杆缩回后,指示灯HL1 亮,表示设备可再次进行将毛坯加工为成品的工序。设定一批代加工物料为30 个,全部加工完成后机器自动停止,若总任务没有完成则自动重复运行。

3 控制系统

3.1 控制系统的硬件配置

(1) 变频器选择YUY-235的负载类型属于恒转矩负载,其功率为0.35kW,电流0.3A,由于负载属于直接起动,三相异步电动机直接用工频起动时起动

电流为其额定电流的5~7 倍,对于电动机功率小于10kW 的电机直接起动时,根据经验公式的计算,选取变频器为西门子MM420,额定功率0.75kW。

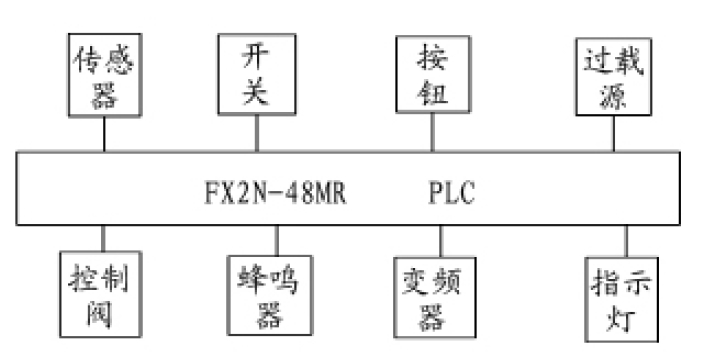

(2) PLC 选择根据控制信号数量分析,输入输出共计32 点,所以选取PLC 为三菱FX2N - 48MR。

(3) 系统控制框图根据系统配置情况,设计系统控制框图如图2 所示。

图2 系统控制框图

3.2 系统控制流程图

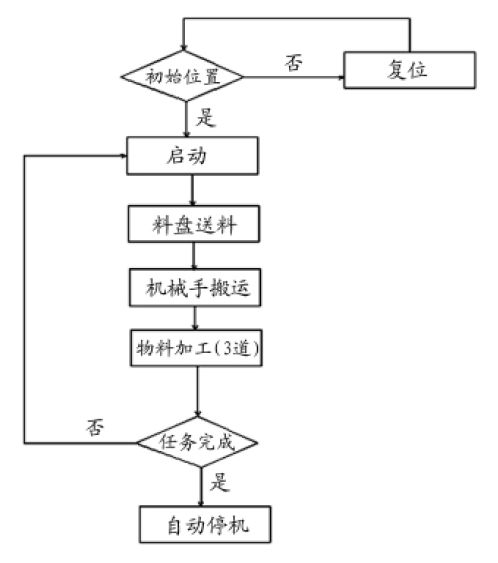

根据本任务的功能要求,编制系统控制流程如图3所示

图3 系统控制流程图

3、所示

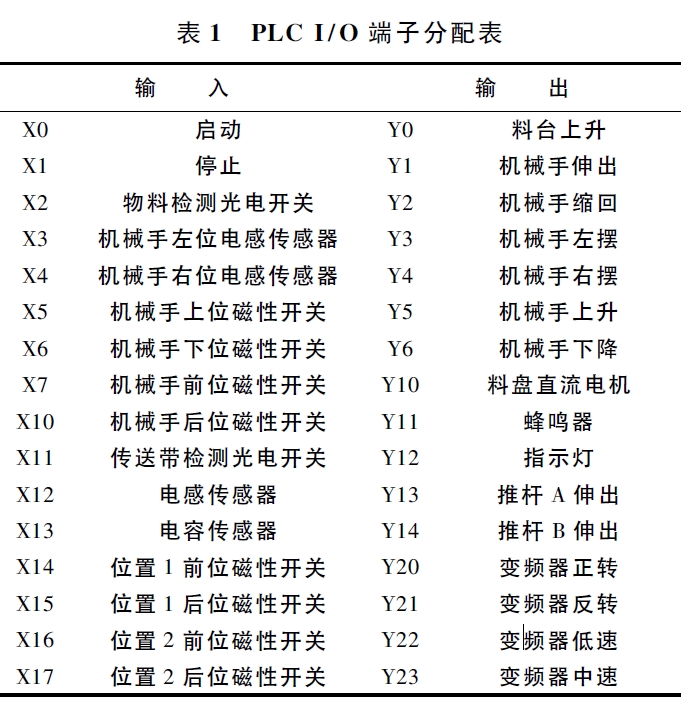

3.3 PLC 输入/ 输出分配表

根据系统配置情况,列出PLC 输入/ 输出分配表如表1。

3. 4 程序设计

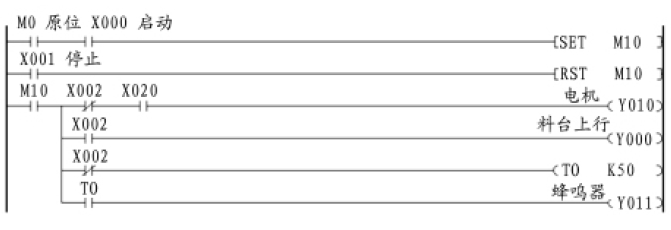

(1) 料盘送料程序,如图4 所示。电机运行的条件是物料检测光电开关没有检测到物料且料台在下位,料台上行的条件是物料检测光电开关检测到物料,蜂鸣器报警是在无料且延时5s 后。

图4 料盘送料程序

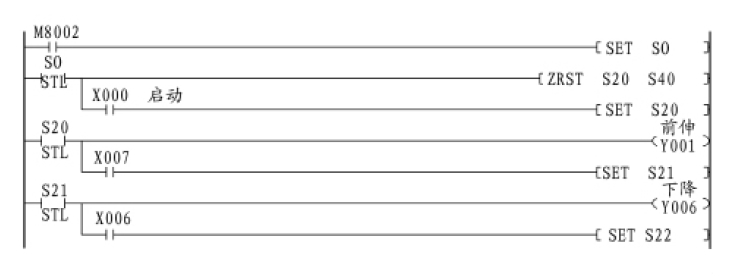

(2)机械手搬运程序,如图5 所示。因为机械手搬运物料的动作过程是按步运行,所以采用步进指令较为简便。

图5 机械手搬运程序

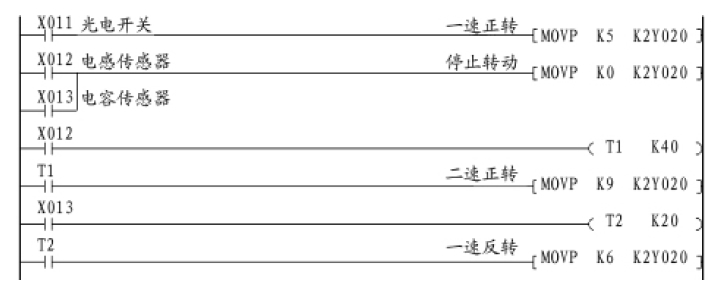

(3) 物料加工和打包程序,如图6 所示。这部分动作过程仍然是顺序运行,当中变频器速度变化部分可以用MOV 指令编写,程序比较简洁流畅。

图6 物料加工和打包程序

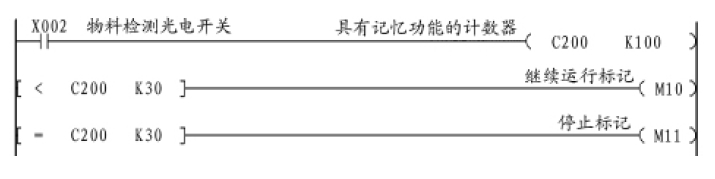

(4) 数据处理程序,如图7 所示。设定一批代加工物料为30 个,全部加工完成后机器自动停止,若总任务没有完成则自动重复运行。在机器实际运行时,为了防止突然断电数据丢失,数据处理要采用断电保持型的计数器C200。

图7 数据处理程序

YUY-235 型光机电一体化设备,通过应用变频器和PLC 进行系统设计,硬件可靠、程序稳定整个系统可以实现无人值守。经一段时间的实践表明,YUY-235 型光机电一体化设备运行比较稳定可满足生产需要。

电话

微信扫一扫