石油短缺已经是一个不可忽视的世界性问题,它已经从多方面危机到人类的生存和发展。生物质能是地球上zui普遍的一种可再生能源,目前,对它的开发和利用已经受到越来越多的重视和关注。生物质闪速热解液化技术是有效利用生物质能的方式之一,它采用超高加热速率(103~104 K/s)、超短产物停留时间(0.2~3.0 s)及适中的裂解温度[1-2](500℃左右),使生物质中的有机高聚物分子在隔绝空气的条件下迅速断裂为短链分子。生成物包括热解气(可冷凝气体和不可冷凝气体)和生物炭粉(植物纤维性炭粉)。通过冷激热解气,使可冷凝气体冷凝,获得液体产品(生物油)。国外的研究大多以木材作为热解原料,国内主要以农作物秸秆、壳皮和林业树皮等作为热解原料开展研究。

生物质热解液化工艺流程中,除尘装置为主要设备之一。该工艺要求反应产生的气体中携带的炭粉在进入冷激设备之前,必须被清除。如果这些炭粉进入冷激装置会影响热解油的质量,而且还黏附在管道及冷激装置中,严重时可能造成冷激装置的堵塞。因此,选择适合的除尘装置是关系到生物油生产成败的关键因素之一。结合生物质热解液化工艺的要求:热解气通过除尘装置时,不能发生冷凝且要迅速实现与粉尘分离,因此旋风除尘器是较适合的选择。

1、试验系统与工况

1.1 下降管式生物质热解液化装置

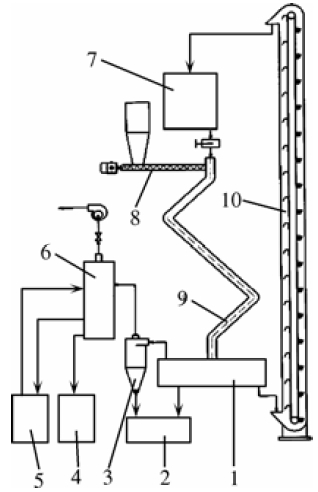

下降管式生物质热解液化装置是山东理工大学科研人员自主研制开发的设备。本装置采用以陶瓷球颗粒为热载体的气固并流下行超短接触热解技术,热解生物质粉,通过冷激热解气,得到生物油。图1为该装置的工艺流程图。本装置采用旋风除尘器作为除尘设备,测定旋风除尘器的有关性能在此平台上进行。

1.载体-炭粉分离装置 2.炭粉收集箱 3.旋风除尘器 4.贮油罐 5.冷却水箱 6.冷激罐 7.载体加热器 8.喂料机 9.反应管 10.提升机

图1 下降管式生物质热解液化装置

1.2 旋风除尘器的设计

生物质原料通常含有70%~90%的挥发分。参考有关资料,为达到热解液化系统密封性的要求,应保证系统处于微正压下运行(一般压力大于5 mmHg),可选择生物质加料量的70%作为产气量进行风网的风量设计。特别说明的是:这里将热解气的密度近似为相同状态空气的密度。

温度是影响旋风除尘器性能的基本因素之一,当温度发生变化时,含尘气体的一些性质如密度、黏度等发生改变,影响烟尘颗粒的运动规律及特性,从而影响旋风除尘器的分离效率。目前,在高温状况下,对旋风分离器内的气固分离机理的研究还不是很透彻,在很大程度上仍是通过试验手法来探索温度对颗粒分离机理的影响,即使如此,试验研究结果也不是很充分,这方面研究有待进一步深入。

气体的温度首先影响气体的黏度,黏度随温度的升高而增加,500℃时的黏度为20℃时的2倍。因此,随着温度增加,作用在运动颗粒上的黏性阻力增加,分离效率下降。

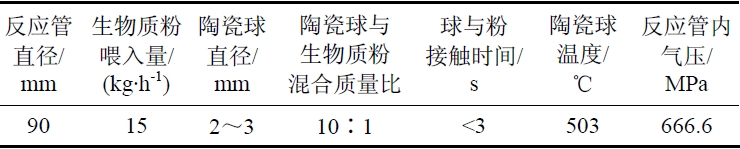

在流量一定的情况下,分离效率η 与气体黏度的关系为

式中,μa、μb 为气体在a,b 两种温度状态下的黏度,Pa/s-1。

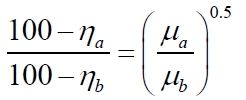

上述研究只考虑了随着温度增加,运动颗粒黏性阻力增加,给旋风分离带来的不利影响,而未分析及考虑随着温度增加,细微颗粒的热团聚作用将会更突出,加之在旋风分离器内存在着明显的梯度团聚和湍流团聚,而细微颗粒的团聚势必形成质量较大颗粒团,当微团质量大于临界分离颗粒质量时,就会被旋风分离器分离。显然,从理论上分析,随温度增加,团聚作用增加,团聚有助于旋风分离除尘效率的提高。因此,在高温条件下,随着温度的升高,其颗粒的捕集分级分离效率下降,但在高温条件下,亦存在可加以利用团聚作用的有利条件。进一步研究高温预团聚对旋风分离的影响规律,并进行充分有效的利用,可以提高分离效率,变高温不利因素为有利因素,达到在高温条件下,率除尘的目的。建议下一步的研究中,在旋风分离器前,加装一个高温旋风风筒,旋风筒中采用简单的导向叶片,使得高温含尘气流适当旋转以促进尘粒的团聚和黏结,然后,再进入旋风分离器中分离。为增加

炭粉团聚作用,本设计的旋风除尘器加长了锥体部分,其结构及尺寸如图2所示。旋风除尘器进口采用半圆周蜗卷入口形式,进口设计风速18m/s,下部采用闭风器密封。

图2 旋风除尘器

1.3 试验物料

试验采用的原料是山东淄博地区2010年收获的玉米秸秆。秸秆用锤式粉碎机粉碎,粉碎机配直径为3.8mm孔径的筛网筛分,粉碎后的物料阳光下自然风干至含水率低于10%,得到的玉米秸秆粉末密度为114.4kg/m3。粉末一般为长度为小于1cm的针状物,厚度小于0.05 cm的片状物和直径小于1.5cm的球状物。

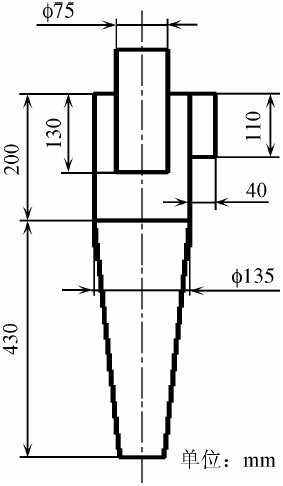

1.4 试验工况参数

由反应管结构、长度及其中陶瓷球与生物质粉混合状态决定陶瓷球与生物质粉的接触时间。大流量的高温陶瓷球颗粒滚落下降中充满反应管,且以一定初速度与生物质粉接触下落过程中,由于生物质粉对陶瓷球的运动作用影响较小,这里将陶瓷球滚落时间近似作为球与粉接触时间。陶瓷球温度为陶瓷球刚入反应管时的温度,其有较小波动,一般在10℃以下。试验中,反应管内的气压波动较小,说明生物质热解气气化产量较均匀。试验中用镍铬-镍铬热电偶测量陶瓷球的温度,U型玻璃管压力计测定反应管气压。

表1 下降管式生物质热解液化装置运行工况参数

2、试验结果与分析

2.1 热解后得到的生物质炭粉

生物质热解液化工艺中,热解后的产物之一是黑色生物炭粉,如图3。

图3 生物炭粉

炭粉易燃,在空气中点燃后可稳定燃烧。其特点:一是密度小,含水率低。松散状态下,堆积密度为115~120 kg/m3,含水率6.7%左右。二是形状不规则,炭粉颗粒形状为大量的针状物+细粉+片状物的混合体。三是粒度小,比表面积大。四是黏附性强,容易黏附在容器壁上。五是具有润湿性,由于温度变化的不可避免,热解气在除尘器中有少许的冷凝,与炭粉黏俯,不易清除。

2.2 旋风除尘器收集的生物炭粉

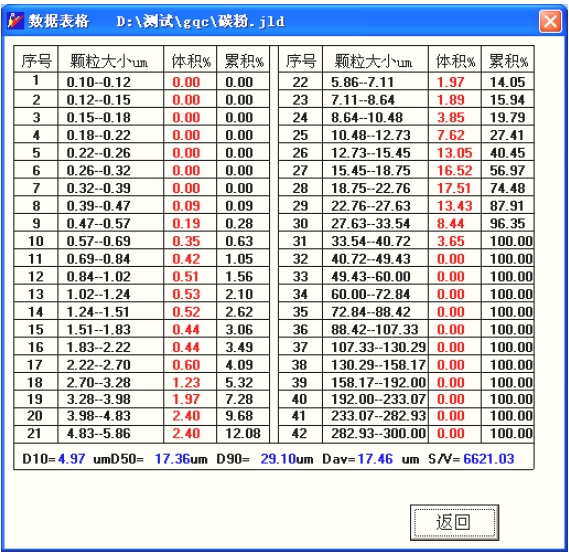

旋风除尘器收集的粉尘是生物质热解后得到的生物炭粉中粒度较小的一部分。由于机械振动或气流扰动使一部分粒度较细粉尘混入热解气中,随气流进入旋风除尘器。经旋风除尘器将粉尘离心沉降后,粉尘被排入炭粉收集箱。用Winner2000激光粒度分析仪对粉尘进行粒度分析,粉尘粒度结果如图4。

图4 碳粉粒径数据表

由图4可知,经旋风除尘器收集的炭粉平均粒径为17.46μm,粒径为0.39~30μm的颗粒占总数的91.29%。几乎没有小于0.39μm和大于40.72 μm的颗粒,说明旋风除尘器对于粒径小于0.39μm的纤维性粉尘几乎不起沉降作用或热解气中不含有粒径小于0.39μm的粉尘。携带气流中几乎没有大于40.72μm的粉尘,说明粒径大于40.72μm的粉尘不会混入热解气流中,只能由载体-炭粉分离装置排出。

2.3 旋风除尘器除尘效率

旋风除尘器的分离机理为离心分离,其机理决定了不适用于分离小于5~10μm的颗粒。由图4可以看出,粒径小于10μm的颗粒仅占总量的19.2%,说明粒径小的颗粒难于收集,这也是旋风除尘器处理生物炭粉除尘率较低的因素之一。

试验中,旋风除尘器内粉尘的质量浓度用烟尘浓度测试仪测量。将两台3012H型自动烟尘/气测试仪的取样头分别插入旋风除尘器进风端和出口端预留的取样孔内,读取相应的粉尘浓度数值,计算出旋风除尘器的除尘效率。热解气中的炭粉浓度较高,一般为35~50g/m3,甚至更高,且波动较大。分析原因是热解炭粉粒度细,密度小,容易飘浮且随气流运动,在与陶瓷球分离时受偶然因素影响较多,轨迹不确定,再加上气流扰动的影响,使得气流中的含尘量变化较大。

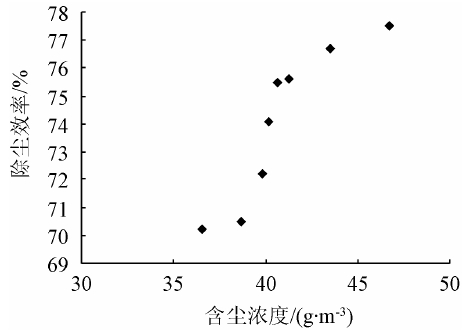

图5 是旋风除尘器除尘效果曲线。从图中可以看出:旋风除尘器除尘率较低,其效率低于80%,说明大于20%的粉尘随携带热气流进入下一级设备中。除粒径因素外,考虑的其他主要原因是:1)生物炭粉在旋风除尘器内旋转时,产生的离心力因体积小、密度小而较小。同时,炭粉由于比表面积较大、形状不规则,在离心力作用下向器壁运动时,产生翻转和飘移,其运动轨迹不确定,无法*到达除尘器壁面而实现分离,导致旋风除尘效率不高。2)热解气在旋风除尘器内旋转时,除尘器底部灰尘出口温度发生变化,产生了焦油,湿润了灰尘,使得排灰不畅,这也是导致设备除尘效率较低的原因。当然,旋风除尘器除尘效率低,也可能是除尘器结构不合理,或除尘器底部有漏风的影响,这两点需进一步开展研究。

图5 旋风除尘器除尘效果

另外,从图中还可以看出:随热解气中含尘浓度的增大,旋风除尘器除尘效率略有提高。原因之一是浓度高时大颗粒粉尘对小颗粒粉尘有携带作用,提高了沉降几率。二是含尘浓度大,颗粒在旋风除尘器内旋转结团的可能性增大,使得离心沉降的机会增大。但结团后,旋转速度降低,且随时有团块散开的可能,因此,旋风除尘器除尘效率提高较小。

1)下降管式生物质热解液化工艺中,进入旋风除尘器的热解气含尘浓度较高,且浓度随机波动较大,其范围一般为35~50g/m3。

2)热解液化工艺中,经旋风除尘器收集的生物炭粉粒径较小,粒径为0.39~30μm的颗粒占总量的91.29%,几乎没有小于0.39μm和大于40.72μm的颗粒。

3)在热解液化工艺中,对于生物炭粉的处理,旋风除尘器的除尘效率不高,一般低于80%。旋风除尘器的除尘效率随热解气中炭粉浓度增加而略有提高。

4)对生物质热解液化工艺,在旋风除尘器前,可加装一个高温旋风风筒。使得高温含尘气流适当旋转以促进尘粒的团聚和黏结,以促进炭粉在旋风除尘器中的沉降。

电话

微信扫一扫